射頻和微波PCB設計指南,如何安排其他重要方面?

1、機加工特征

a、尺寸和公差

在設計元素中,尺寸和公差設計至關重要。在現場設計中,通常應用雙邊公差和真位置公差。

簡單標記的真實位置尺寸和公差使制造商以任何比例排列位置和尺寸的偏差,這通常會導致可制造性的提高,因此,設計人員可以確保功能要求,并為制造商提供足夠的自由度,從而可以在精度低的制造過程中安排前導偏差。

位置公差能力主要取決于材料類型,厚度和部件的整體尺寸。真實位置直徑為0.254mm(0.01英寸)是常見和容易獲得的。當要求公差要求高于0.152mm(0.006英寸)時,可制造性將受到影響。然而,當適當地需要時,應該要求大材料條件以允許制造商在孔徑誤差和位置誤差之間進行平衡以增加可制造性。

當根據其小直徑制造通孔時,需要使用簡單標記的大材料條件來使用真位置公差,然而,通過較大且可接受的直徑制造的通孔通常以較低的精度定位,這仍然確保適合和功能,因此,較大的通孔可以獲得足夠的位置公差,等于小通孔直徑的可接受的增加值。通過在真實位置公差中添加額外公差,可以生成檢查公差。

當應用小材料條件時,根據大直徑確定公差。“無論特征尺寸如何”是指在沒有額外公差的情況下應用標記公差,并且根據可接受的不同制造性來確定特征尺寸公差。

雖然真實位置尺寸和公差都可以應用于任何可以想象的情況,但它們適用于類似于孔,口袋和其他X和Y軸的位置的特征。

b、鍍通孔

小孔徑由整個材料的厚度決定。通常應用縱橫比來表示難度系數,其是材料厚度和孔徑之間的比率。例如,當縱橫比為5:1且帶狀線電路板的厚度為3.3mm(0.13英寸)時,表明小孔徑為0.66mm(0.026英寸)。

一般而言,約3的縱橫比更容易制造,而5更難以制造,10非常困難,有時甚至不能制造。簡而言之,具有高縱橫比的鍍通孔傾向于在薄材料上更容易地制造,而具有高縱橫比的鉆孔傾向于更難以制造。當鉆孔直徑小于0.33毫米(0.013英寸)時,破碎的鉆頭和粗糙度將是一個實際問題。而且,高縱橫比的孔難以清潔,活化和金屬化。由于溶液的分散性,金屬化在孔內不均勻地分布。

可以在金屬化和后金屬化之前調節孔直徑,金屬化使孔直徑縮小兩倍的鍍層厚度。金屬化后的孔徑誤差受到鉆孔和金屬化期間發生的誤差的限制。盡管可以實現更嚴格的公差,但常見的是0.13-0.25mm(0.005-0.01英寸)的公差帶。一般而言,隨著孔徑直徑公差的減小,成本和難度水平上升。一個經驗規則說:如果縱橫比大于4:1,通孔直徑應增加到0.10mm(0.04英寸)或更多。

由于電鍍電流密度分布,通過金屬化的孔徑不能準確地預見,局部電流密度的差異導致金屬化厚度受孔徑,孔密度,環境電路和地面形狀的影響。通常,調節金屬化之前的孔尺寸和小金屬化厚度以增加可制造性。當鍍通孔禁止接地或內部互連作為模式時,適合確定小鍍通孔。當孔被認為是鉛組件時,應考慮孔尺寸的雙邊公差。

當電鍍錫/鉛需要熔化或回流時,孔尺寸必須表示為回流焊接之前的尺寸。在回流焊接階段,每個設計細節,如焊盤尺寸,孔尺寸和材料厚度以及電路厚度,都會影響回流焊接后焊料的流動和尺寸。模塊化限制后的鍍通孔不能被金屬部分或全部封閉。

2、金屬化

a、鍍層邊緣設計

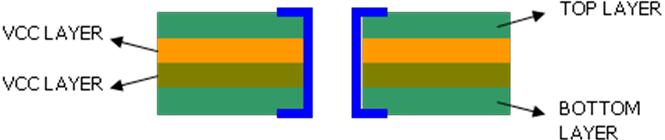

在多層PCB中,鍍層邊緣是一種可接受的技術,以減少模式抑制鍍通孔。電鍍邊緣設計應包含三到四個6.4毫米(0.25英寸)寬的連接器,負責連接整個電路板上的標簽。結果,可以制造許多標簽作為整個板形式。鍍層邊緣必須與頂層或底層的至少1.3mm(0.050英寸)的寬度重疊,以便更強的機械粘合。金屬化厚度應至少為0.025mm(0.001英寸)。

b、鍍銅

在電鍍之前,所有金屬表面和暴露的電介質都覆蓋有一層涂層而沒有電鍍或導電性。然后在整個電路板或圖形上鍍上必要的銅厚度。

一般而言,如果嚴格要求厚度均勻性,則面板電鍍是佳選擇。畢竟,圖像不會影響電鍍分布。此外,當需要厚金屬化時,面板電鍍能夠下沉大量金屬,而在圖像之間沒有形成橋接。相反,當跡線寬度/間距公差要求高嚴格性時,圖像電鍍只能被視為佳選擇,因為需要被蝕刻掉的銅箔通過具有相同厚度水平的基板材料聚集在一起。

電鍍銅的機械性能決定了鍍通孔的抗熱沖擊性和耐熱循環性,在焊接組件和環境溫度循環的過程中,可能會對鍍通孔產生裂縫。銅必須具有足夠的延展性以承受高溫沖擊并抵抗由較低環境溫度引起的疲勞失效。當涉及高可靠性時,建議由PCB制造商應用酸性鍍銅系統,因為鍍銅能夠達到至少20%的延展性和至少2.76× 10 8 Pa的拉伸強度。

電鍍厚度通常決定鍍通孔壁的小厚度,通常調節為0.0025mm(0.001英寸)。記住0.0025毫米(0.001英寸)的孔壁會產生0.004-0.005毫米(0.0015-0.002英寸)的其他表面厚度。如果不采用圖像電鍍焊接技術,電鍍厚度將超過0.05毫米(0.002英寸),引起有關腐蝕精度的問題。

在面板電鍍和圖像電鍍中,孔的類型影響金屬分布,獨立的孔接收比密集孔更快的焊接,部件上金屬的厚度均勻性水平由鍍覆區域中覆蓋的金屬的百分比確定。當孔和圖像分布不均勻時,厚度公差會更大。典型的鍍銅厚度為±0.013mm(0.005英寸)。一旦公差為±0.005mm(0.0002英寸)或更低,可制造性將降低。

如果調節金屬化厚度或終產品的總厚度,則公差應該是電鍍公差和銅箔厚度和/或介電公差的總和。銅箔的厚度由每單位面積的銅重量決定。

RA銅箔的厚度公差低于電解銅箔。因此,銅箔厚度會發生一些細微的變化,但仍然可以滿足要求。已經發現,在0.5至1盎司銅箔上,厚度變為±0.005mm(0.0002英寸)。

通過拋光和腐蝕后的顯微鏡分析獲得整體金屬化厚度。將內部樣品放在組件周圍,并從面板上切下。內部樣品為組件厚度提供了佳指標。如果不使用內部樣品,可以將樣品添加到側面區域,或者可以應用組件進行破壞性測試。

3、蝕刻

終的制造精度是成像和蝕刻偏差的總和,裂紋比成像和蝕刻的線條更難,如果可能的話,有必要將裂縫調節為比高密度電路中的線寬。當線和裂縫寬度低于0.10mm(0.004英寸)時,可制造性將降低。

獲得比銅箔厚度小兩倍的線是非常困難的,這意味著0.035毫米(0.0014英寸)的線條可以完美地用于0.5盎司[0.017毫米(0.00067英寸)]銅箔,而0.070毫米(0.0028英寸)線條可以完美地用于1盎司[0.035毫米(0.00014英寸)]銅箔。一般來說,好減少所需的銅箔厚度。

由寬間隙分開的窄線比密集細線更容易被蝕刻,當線條改變方向時,銳角比曲線過渡或45°角更難以蝕刻。

總之,優異的基板材料確定,合理和科學的電氣特性修改和其他重要方面的安排,必將導致精確的RF /微波PCB設計,在此基礎上可以完全期望可靠的終產品。

文章有環測威檢測科技整理,希望能對您的PCB設計有所幫助,本站有大量的PCB設計電磁兼容板塊的建議,或許可以對你有所幫助,環測威是一家專業解決電磁兼容測試的第三方檢測公司,產品EMC認證可以咨詢工程師解決,我們提供全套整改方案和設計指導!

認證電話:4008-707-283

閱讀本文的人還閱讀了: